Самодельный электрический актуатор. Как сделать линейный актуатор (линейный привод) самому.

Иногда в хозяйстве требуется сделать линейный привод. Т.е. что то не вращать и поворачивать, а перемещать линейно, причем порой на значительные расстояния. Обычно это делается при помощи линейного актуатора. Актуатор преобразует вращательное движение двигателя в линейное перемещение. Потребовалось подобное устройство и мне и я решил его сделать самостоятельно.

Обычно линейное перемещение осуществляют при помощи зубчатой рейки (это что то вроде шестерни, только развернутой в прямую линию). Иногда — при помощи т.н. ходового винта (его можно видеть в винтовых домкратах). Во втором случае наблюдается эффект большой редукции, поскольку на один оборот двигателя приходится всего один оборот винта, а перемещение равно шагу резьбы. Актуаторы с зубчатой рейкой быстрые, но не точные и слабые (усилие перемещения там равно усилию на ведущей шестерне двигателя). А актуаторы с ходовым винтом – это по сути домкраты с электроприводом. Точность их перемещения очень высокая (доли мм), усилие большое, а двигатель для привода требуется маломощный. Единственный их недостаток — они медленные (по сравнению с реечными). Зато их можно очень легко сделать самому в домашних условиях без какого либо особенного инструмента. Еще один их большой плюс — у них явно выраженный эффект самоторможения. Т.е. заставить актуатор перемещаться каким либо способом помимо вращения ходового винта невозможно. Это позволяет использовать винтовые актуаторы в электрических замках и запорах. Их невозможно открыть внешним воздействием (кроме разрушающего).

В продаже имеются резьбовые шпильки различного диаметра. Их и будем использовать в качестве ходового винта. Если требуется значительные усилия (например вы делаете актуатор для автоматического открывания ворот), то лучше взять шпильку с резьбой М16-М20. Она выдержит усилие в сотни килограмм. Для меньших нагрузок можно взять шпильки потоньше.

Разумеется потребуется и ответная часть для ходового винта – гайка. Лучше их взять несколько, что бы усилие передавалось на большую поверхность. Дело в том, что настоящие ходовые винты имеют трапециевидную и глубокую резьбу, закаленную поверхность. Резьбовая же шпилька сделана из мягкого металла, резьба у нее неглубокая и треугольной формы. Это же вызывает повышенное трение при вращении, поэтому ходовой винт из обычной резьбовой шпильки требует обильной и тщательной смазки и защиты от грязи.

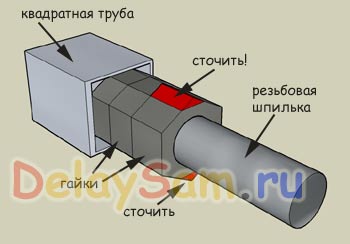

Итак, приступаем к сборке линейного электрического актуатора. Необходимой деталью актуатора является и толкатель. Т.е. то, что собственно будет перемещаться. Лучше всего для этой роли подходит трубка, квадратная в сечении. Необходимо подобрать трубку такого размера, что бы гайки могли в нее войти. Например, для гаек резьбы М10 подойдет трубка 20 х 20 мм. У гаек необходимо сточить пару ребер, что они входили в трубку (на фото то, что надо сточить обозначено красным цветом). Делается это так. На шпильку накручиваем несколько гаек вплотную друг к другу, но без затягивания. Все гайки зажимаем в тисках и стачиваем ребра всех гаек. Затем перевернув все на 180 градусов, стачиваем противоположные ребра. В итоге, все гайки должны входить в трубку, но не должны в ней прокручиваться.

Теперь надо зафиксировать гайки внутри трубы, у самого ее конца. Проще всего это сделать с помощью эпоксидной смолы, она прекрасно склеивает металлы. Тщательно обезжириваем внутреннюю поверхность трубы и гайки. На шпильку наносим тонкий слой густой смазки (литол, солидол). Опять собираем гайки в «блок» на шпильке. Смазка должна заполнить зазоры между гайками, что бы туда не протекла эпоксидная смола. Смазкой надо замазать и торцы блока гаек. Вобщем надо максимально защитить резьбу от попадания на нее смолы. (Если вы знакомы со слесарным делом, возможно вам будет проще взять квадратный пруток, отрезать от него несколько сантиметров, просверлить вдоль и нарезать в нем резьбу под шпильку. Но я описываю процесс изготовления «из того что есть»).

Приготовив эпоксидную смолу, аккуратно вклеиваем гайки внутрь квадратной трубы и даем смоле застыть. А пока займемся муфтой сцепления. Ведь шпильку должен вращать электродвигатель. Поскольку и шпилька и вал двигателя обычно круглые, проще всего сделать муфту из отрезков двух трубок, смежных по диаметру. Если диаметры сильно рознятся, можно использовать несколько трубок, набирая нужный диаметр.

Соединив муфту просверливаем сквозное отверстие под контровочный винт. Фиксируем одну часть сцепления на валу двигателя, вторую – ни конце резьбовой шпильки.

В качестве привода актуатора следует выбрать электродвигатель с редуктором, червячным или планетарным. Таких двигателей имеется огромное количество. Это моторчики привода стеклоочистителей автомобилей, электрических стеклоподъемников, всевозможные электрические отвертки (включая самые дешевые), шуруповерты и т.д. и т.д. Не считая специальных моторов-редукторов.

Вобщем привод — совершенно не дефицит. Главное, что бы на валу были не слишком высокие обороты (50-200 в минуту) и достаточное усилие для проворачивания резьбовой шпильки. В крайнем случае купите самую дешевую электрическую отвертку за 300-400 руб, она прекрасно будет работать. Разумеется, мощность двигателя должна соответствовать и задачам, возложенным на актуатор. Ворота отверткой трудно открывать… Я в данном примере использовал какой то моторчик неизвестного назначения. Но у него был червячный редуктор и полностью отсутствовал вал. Пришлось в отверстие шестерни вкрутить отрезок резьбовой шпильки и зафиксировать его самоконтрящимися гайками.

Нам осталось изготовить для актуатора суппорт. Его размер определяется и назначением актуатора и размерами. В простейшем случае это может быть просто отрезок доски. Ее длина должна быть равной длине шпильки плюс место для двигателя.

Двигатель я закрепил с помощью монтажного уголка, саморезами. На противоположном конце суппорта установил направляющую муфту. Тоже из квадратной трубы, только смежного размера. Она же не дает подвижной трубе — толкателю проворачиваться вместе с вращающейся шпилькой. Эту муфту надо установить так, что бы труба – толкатель была параллельно плоскости суппорта. Хотя это не обязательно.

Вот практически и готов актуатор. Надо только соединить муфту сцепления. Если включить двигатель, то его вал начнет вращаться, и резьбовая шпилька тоже. Она будет или ввинчиваться или вывинчиваться из гаек, расположенных в трубе толкателе. Труба у нас не проворачивается из-за направляющей муфты. Поэтому труба толкатель или выдвигается за пределы суппорта, или втягивается назад, приближаясь к двигателю. Шпилька при этом уходит внутрь трубы – толкателя.

В моем случае я использовал метровые шпильку и трубу-толкатель. Из-за необходимости иметь запас по краям рабочего хода в несколько сантиметров, толкатель перемещается примерно на 850 миллиметров. Что меня более чем устроило (актуатор планировался для открывания фрамуги в теплице для ее проветривания). Тяговое усилие составило около 40 кг (больше просто нечем было мерить). Число оборотов двигателя было около 50/мин. Шаг резьбы 1,5 мм. Т.е. за минуту актуатор перемещался всего на 75 мм. Но проветривание теплицы — процесс не спешный.

Актуатор изначально не имеет «тормозов». Т.е. если не выключать двигатель вовремя, то труба – толкатель или «свинтится» со шпильки совсем (и актуатор саморазберется). Или наоборот, упрется в сцепление, заклинит и тогда может сгореть двигатель. Поэтому если планируется работа актуатора от одного края до другого, для предотвращения подобных ситуаций надо сделать концевые выключатели.

В общем случае это могут быть механические выключатели. Для этого к трубе-толкатели крепят прочный «язычок», выступающий вбок. А на суппорте устанавливают пару концевых выключателей, которые разрывают электрическую цепь питания моторчика. Когда язычок нажмет на кнопку концевого выключателя в каком либо крайнем положении, мотор выключится.

Если планируется управление актуатором в автоматическом режиме, под управлением какого то контроллера, то логичнее его будет оснастить герконами, а на самом толкателе закрепить небольшой магнит. На фото – я использовал параллельно включенные несколько герконов (для надежности). Герконы позволят надежно сработать «тормозам» и не боятся ни влаги ни грязи. Герконы подают сигнал в контроллер о том, что актуатор в крайнем положении и надо выключить двигатель. Использование герконов хорошо еще в том плане, что с их помощью (если потребуется) можно знать и о промежуточных положениях актуатора, что он прошел (или проходит) какую то точку.

Непрерывная и очень напряженная эксплуатация данного актуатора в теплице (высокая влажность и большие колебания температуры) показали абсолютную надежность конструкции. Никаких сбоев и замечаний выявлено не было. За лето пару раз наносил на шпильку по «чайной ложке» литола. Вот и все обслуживание. Управлялся как в ручном, так и в автоматическом режиме от температурного контроллера и просто от таймера. «Неспешность» и абсолютная прогнозируемость поведения актуатора позволяет точно рассчитывать время, в каком положении он окажется через некоторое время работы.

Себестоимость такого актуатора составила около 600 руб ($20) , включая покупку электромотора. Простота конструкции позволяет использовать ее как прототип для изготовления актуаторов всевозможного назначения и размеров.

Константин Тимошенко © 01.12.2011 г.